Как оцинкованная сталь защищает себя от коррозии?

Какие основные области применения оцинкованной стали?

Нужно ли окрашивать оцинкованную сталь?

В чем заключается оценка качества поверхности горячеоцинкованной стали?

Для обеспечения оптимальных эксплуатационных характеристик качество поверхности оцинкованной стали оценивается на основе следующих критериев:

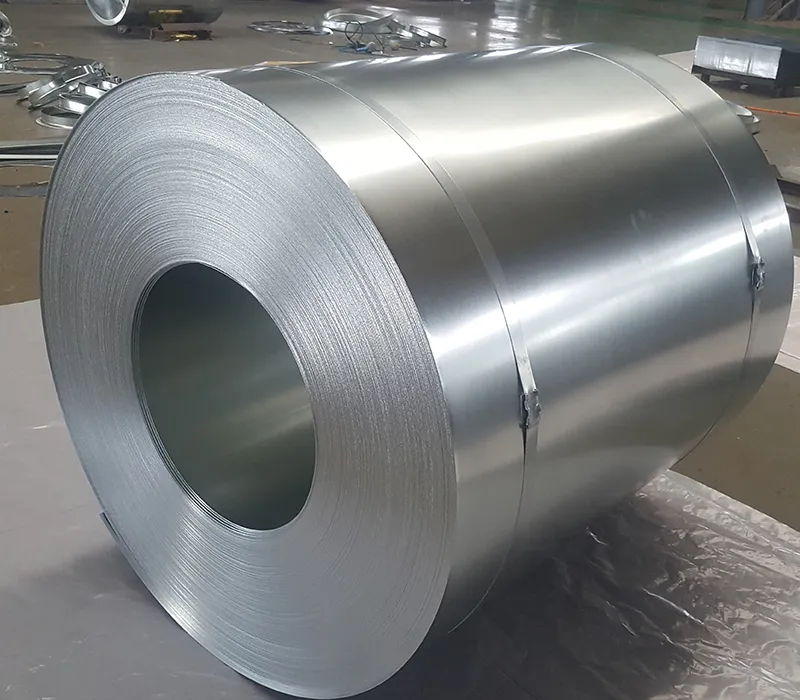

- Внешняя поверхность рулонной стали покрыта однородным цинковым покрытием, не имеющим дефектов, которые могли бы повлиять на функциональность. Иногда могут появляться незначительные следы износа, такие как едва заметные вмятины, небольшие царапины или едва заметные полосы пассивации хроматом, но это не влияет на ее характеристики.

- На противоположной поверхности могут быть заметны незначительные дефекты, такие как мелкие частицы цинка, неровные блестки или легкие темные пятна. Незначительные отклонения слоя цинка, мелкие следы от воздушного ножа и небольшие остатки окалины также находятся в допустимых пределах и не влияют на качество изделия.

Примечание:

Из-за непрерывного производственного процесса мелкие дефекты поверхности неизбежны. Хотя национальные стандарты допускают наличие дефектов на 6% длины рулона, мы проводим более строгий контроль качества, гарантируя, что дефекты не будут превышать 3%, что предоставляет нашим клиентам более качественную продукцию.

Какие факторы следует учитывать при выборе стали с полимерным покрытием?

Каков состав, назначение и типы рулонных покрытий?

Для защиты и внешней привлекательности стали с полимерным покрытием используются рулонные покрытия специального назначения. Эти покрытия состоят из четырех основных компонентов: смол, пигментов, растворителей и добавок. Каждый слой важен для повышения эксплуатационных характеристик и долговечности стали. Растворитель, как летучий элемент, испаряется в процессе отверждения, оставляя прочную защитную пленку, которая гарантирует длительный срок службы.

- Смолы

Смолы являются наиболее важной частью покрытия и выступают в качестве связующих веществ. Они образуют защитную пленку на стальной поверхности и играют основополагающую роль в определении эксплуатационных характеристик покрытия, включая долговечность, гибкость и устойчивость к атмосферным воздействиям. Смолы должны оставаться стабильными при хранении, не подвергаясь значительным физическим или химическим изменениям. При нанесении смолы быстро отверждаются в надлежащих условиях, образуя прочный защитный слой. Обычно в рулонных покрытиях используются акриловые, эпоксидные, полиэфирные и полиуретановые смолы. Каждый тип смолы обеспечивает различный уровень защиты и долговечности в зависимости от конкретных условий применения, таких как уровень коррозийного воздействия или внешние погодные условия. - Пигменты

Пигменты в сочетании со смолами придают покрытию цвет и непрозрачность. Однако их роль не только эстетическая. Они также влияют на другие важные свойства, такие как твердость, блеск и устойчивость к коррозии. Регулируя соотношение пигмента и смолы, можно добиться желаемого уровня эксплуатационных характеристик и внешнего вида покрытий, гибко сочетая долговечность с внешней привлекательностью. - Растворители

Растворители являются важным компонентом жидких красок и действуют как летучие вещества, испаряющиеся на этапе высыхания. Растворители обычно используются для регулирования вязкости краски, обеспечивая гладкое нанесение и равномерное покрытие. Это вещество играет важную роль в производстве, хранении, нанесении и пленкообразовании красок, существенно влияя на качество и долговечность покрытия. - Добавки

Добавки, применяемые в небольших количествах, способны улучшить эксплуатационные характеристики покрытия. Они предназначены для улучшения таких свойств, как время высыхания, выравнивание и предотвращение дефектов. Распространенными примерами являются отвердители, пеногасители, стабилизаторы и матирующие вещества. Каждая добавка тщательно подбирается в соответствии с эксплуатационными характеристиками покрытия, гарантируя его оптимальное функционирование в различных условиях.

Типы полимерных покрытий

- Верхние покрытия

К распространенным типам верхних покрытий относятся полиэстер, модифицированный силиконом полиэстер, высокопрочный полиэстер и поливинилиденфторид (PVDF). Каждый тип верхнего покрытия обладает различными уровнями твердости, эластичности и коррозионной стойкости. Полиэстер является наиболее широко используемым материалом из-за его хорошего соотношения прочности, твердости и гибкости при разумной стоимости. Модифицированный силиконом полиэстер обеспечивает более высокую прочность и улучшает сохранение блеска и цвета, но при этом теряет некоторую гибкость. Высокопрочный полиэстер сочетает в себе преимущества стандартного полиэстера с повышенной долговечностью, предлагая отличное соотношение цены и качества. PVDF отличается исключительной прочностью и гибкостью, хотя и имеет меньшую твердость, меньшее количество доступных вариантов окраски и более высокую цену. Выбор наилучшего финального покрытия зависит от таких факторов, как предполагаемое применение, условия окружающей среды, срок службы и требования к обработке. - Грунтовка

Грунтовочный слой играет важную роль в системе нанесения покрытий, поскольку он улучшает адгезию и обеспечивает дополнительный слой защиты от коррозии. Различные грунтовки обладают уникальными преимуществами в зависимости от конкретных требований. Эпоксидные грунтовки исключительно хорошо сцепляются с основанием и обеспечивают высокую коррозионную стойкость, хотя, как правило, они менее эластичны. Полиэфирные грунтовки, с другой стороны, обладают превосходной эластичностью и прочной адгезией, но обеспечивают несколько меньшую защиту от коррозии по сравнению с эпоксидными. Полиуретановые грунтовки обладают всесторонними эксплуатационными характеристиками, сочетающими в себе высокую коррозионную стойкость, гибкость и адгезию, что делает их универсальным выбором. Выбор грунтовки обычно зависит от таких факторов, как предполагаемый производственный процесс, назначение, условия окружающей среды и совместимость с финальным покрытием. Для получения подробных эксплуатационных характеристик рекомендуется проконсультироваться с техническими специалистами или отраслевыми экспертами, чтобы обеспечить наилучшее соответствие ваших ожиданий и предоставляемых нами вариантов. - Толщина покрытия

Толщина слоя покрытия тесно связана с коррозионной стойкостью стали с полимерным покрытием. Как правило, более толстое покрытие обеспечивает лучшую защиту от агрессивных сред. Подходящую толщину покрытия следует определять с учетом таких факторов, как условия окружающей среды, ожидаемый срок службы и требования к долговечности. - Консистенция цвета

Мы предоставляем огромный выбор цветовых вариаций полимерного покрытия, зависящий от методов использования стали, глубины цвета, времени выдержки и условий окружающей среды. Во избежание любых недоразумений рекомендуется, чтобы поставщики и клиенты согласовывали приемлемые цветовые вариации при оформлении заказа. - Уровень блеска

Уровень блеска обычно выбирается в зависимости от предполагаемого применения и предпочтений пользователя. Например, сталь с полимерным покрытием, используемая в строительстве, часто имеет средний или слабый блеск, в то время как для бытовой техники предпочтителен высокий глянец для создания полированного, привлекательного покрытия. - Твердость покрытия

Твердость определяет способность покрытия противостоять царапинам, трению, ударам и вмятинам. Правильный уровень твердости следует выбирать в зависимости от предполагаемого использования, способа обработки и условий хранения или транспортировки. - Гибкость и адгезия

Данные свойства необходимы для обеспечения адаптивности покрытия в процессе обработки. Они определяют, насколько хорошо покрытие справляется с деформацией, не растрескиваясь и не отслаиваясь. Для применений, требующих высокой деформации или высоких скоростей обработки, рекомендуются материалы с высокой ударной вязкостью и низкими значениями Т-образного изгиба для сохранения эксплуатационных характеристик и внешнего вида. - Долговечность покрытия

Долговечность покрытия определяется тем, насколько хорошо оно изнашивается с течением времени, и обычно измеряется сроком его службы в реальных условиях. На долговечность влияют несколько факторов, в том числе тип покрытия, его толщина и коррозионная активность окружающей среды. Несмотря на то, что наиболее точную оценку дают реальные эксплуатационные характеристики, для первоначальной оценки обычно используются тесты на искусственное старение. Испытания в нейтральном солевом тумане являются одним из самых простых и широко используемых методов моделирования старения, позволяющих получить представление о коррозионной стойкости покрытия. Кроме того, тесты на ускоренное старение с использованием ультрафиолетовых ламп помогают оценить, насколько покрытия выдерживают длительное воздействие солнечного света. Для особых условий, таких как кислотные дожди или высокая влажность, следует проводить специальные тесты на искусственное старение. Однако важно отметить, что эти тесты не могут полностью воспроизвести реальные условия окружающей среды.

Какие виды испытаний следует проводить для покрытий рулонной стали?

В определенных областях применения стали с полимерным покрытием может потребоваться повышенная стойкость к органическим растворителям, кислотам, щелочам и загрязняющим веществам. Эти свойства имеют решающее значение для поддержания долговечности в сложных условиях эксплуатации. Ниже приведены основные тесты, используемые для оценки этих характеристик:

Испытание на стойкость к кислотам и щелочам

- Принцип тестирования

Данный тест включает в себя погружение образцов в растворы с определенной концентрацией кислот или щелочей на определенный период времени. После удаления покрытия оценивают изменение цвета, блеска и наличие любых признаков образования пузырей или отслаивания. - Анализ результатов

Результаты оцениваются в соответствии со стандартами GB/T 1766, включая потерю блеска, обесцвечивание, образование пузырей и отслаивание. В качестве конечного результата учитывается самая низкая производительность среди параллельных образцов.

Испытания в условиях распыления нейтральных солей

- Принцип тестирования

Данное испытание имитирует воздействие окружающей среды, богатой солями, для оценки коррозионной стойкости покрытия. Образцы помещают в камеру для распыления нейтральной соли на определенное время, после чего проверяют состояние поверхности, например, образование пузырей, образование ржавчины и распространение коррозии. - Анализ результатов

Плоские образцы подвержены образованию пузырей и ржавчины в соответствии с GB/T 1766, при этом фиксируются наихудшие результаты параллельных испытаний. Для образцов с нанесенными или разрезанными краями коррозия, распространяющаяся вдоль нанесенной линии, измеряется в нескольких точках. Среднее, максимальное и минимальное расстояния распространения затем рассчитываются и документируются.

Испытание на атмосферное воздействие

- Принцип тестирования

Образцы подвергаются воздействию условий окружающей среды, чтобы оценить стойкость покрытия к воздействию природных факторов, таких как ультрафиолетовые лучи, дождь и колебания температуры. В ходе теста определяется, насколько хорошо покрытие сохраняет свои свойства с течением времени, включая блеск, цвет и физическую целостность. - Анализ результатов

1. Плоские образцы оцениваются по таким показателям, как сохранение блеска, стабильность цвета, моление, образование пузырей, ржавчины и трещин. Конечный результат определяется наихудшими показателями образца из тестовой партии, что позволяет получить полное представление о долговечности покрытия.

2. Напряженные или поврежденные образцы, включая участки, подвергшиеся Т-образным изгибам, ударам, царапинам, склепке и фальцеванию, оцениваются на наличие таких проблем, как образование пузырей, ржавчины и распространение коррозии по краям. Опять же, в качестве эталона используется наиболее серьезно поврежденный результат из всей партии.

3. Эксплуатационные характеристики в естественных атмосферных условиях также можно оценить с помощью отчетов, предоставляемых сертифицированными предприятиями, работающими на открытом воздухе. Эти отчеты дают ценную информацию о долгосрочном поведении покрытия в конкретных условиях.

Почему так важно нанесение покрытия на тыльную сторону?

Как следует подбирать сталь с полимерным покрытием для различных условий окружающей среды?

В чем разница между холоднокатаной и горячекатаной сталью?

В чем преимущества холоднокатаной стали?

Как холоднокатаная сталь защищена от ржавчины?

Каковы основные области применения холоднокатаной стали?

Холоднокатаная сталь предпочтительна для применений, требующих точных размеров и гладкой поверхности. Она широко используется в:

- Производстве компонентов аэрокосмической промышленности

- Приборостроении

- Производстве современной мебели

- Производстве высокоточных полос, стержней и брусков

- Производстве высокопроизводительных механических деталей

Каковы характеристики горячекатаной стали?

Где используется горячекатаная сталь?

Обычно используется в проектах, где не требуются точные размеры и гладкая отделка. Некоторые распространенные области применения включают:

- Производство конструктивных элементов (рельсовые пути, двутавровые балки, металлические пластины)

- Производство сельскохозяйственного оборудования

- Строительство металлических конструкций

- Производство штампованных изделий

- Производство автомобильных рам